·

Pose des bordés

La pose des bordés est un important

travail ; je l’avais mal estimé. En effet il m’a fallu un mois et demi

pour le faire.

Les fonds

et les côtés sont les parties les

plus faciles, il s’agit d’éléments de grandes dimensions en contreplaqué de 6

mm en une seule épaisseur. Elles se posent longitudinalement par vissage

provisoire puis collage. Nous avons (Colette a participè au collage) utilisé la

seringue médicale gros format fournie par Vincent et le couteau à enduire, il

faut encoller les deux parties en contact.

Le bordé de quille est réalisé en « cousu collé » puis est ensuite

solidarisé solidement par un joint congé avec le bordé de fond. Je les ai

stratifiés avec du tissus de 300 gr/m². Au préalable j’ai installé les pitons de

levage.

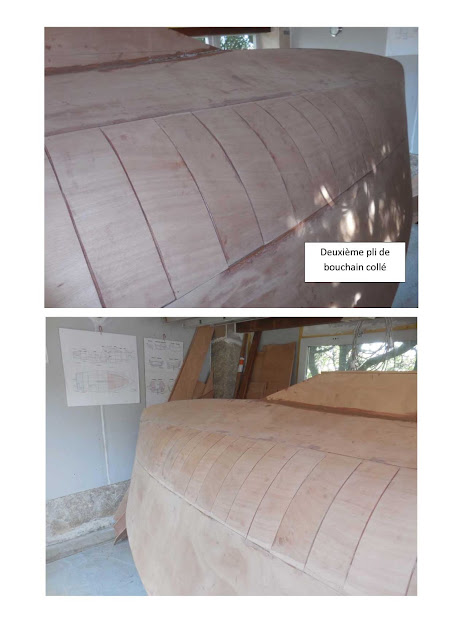

Les bouchains

sont les parties les plus cintrés de la coque, ils sont composés de deux

couches de contreplaqué de 3 mm N’ayant pas suffisamment préparé ce travail

j’ai entrepris le relevé du tracé de ces pièces sur place et les ai posées

comme les fonds et les côtés, c’est-à-dire longitudinalement. J’ai montré mon

travail à Jean Louis comme je le fais régulièrement. Lorsqu’il a reçu mes

photos il a immédiatement pris son téléphone pour me déclarer que je faisais

fausse route !! La pose des lames de bouchains doit se faire

verticalement. il me conseille de tout déposer ! J’ai failli m’étrangler,

c’était impossible sans endommager gravement la structure.

Après avoir « digérer » le problème,

pris l’avis de François V. et relu l’ensemble des notes de mon dossier je

décidais de conserver le premier pli des bouchains (dans le sens de la

longueur) et de réaliser le deuxième suivant la bonne méthode (verticalement)

qui semble-t-il est évidente pour les constructeurs chevronnés !!

Il s’agit de découper des lames de CP de 10cm

de largeur, de les poser provisoirement en les faisant se superposer une lame sur deux pour permettre

leur tracé puis de tout déposer, découper et poser définitivement. Il y en a 52

de chaque côté ! C’est long, mais le résultat est satisfaisant malgré mon

faux départ. Bien qu’ayant découpé une bonne partie du contreplaqué de 3 mm à

l’avance j’ai réussi à corriger mon erreur sans acheter de contreplaqué

supplémentaire. Heureusement, car mon fournisseur d’origine ne s’est pas montré

très enthousiaste pour me fournir la plaque supposée manquante.

J’aurai donc une coque unique disposant de

bouchains mixtes !! Seule conséquence de mon erreur : une

consommation plus importante de résine pour remplir l’espace entre les lames à

double sens ; en effet le premier pli n’est pas suffisamment cintré.

Je conseillerai à François V. de modifier et

préciser davantage cette partie du chantier, notamment dans la rédaction des

commentaires du « schéma de montage ». Je pense que ce document,

principalement constitué de vue 3D, m’a induit en erreur. Merci Jean Louis de

m’avoir prévenu à temps.

J’ai terminé l’étrave et la charpente axiale

avant par la pose de couvre joint en

bois massif largement profilé à la ponceuse à bande.

·

Stratification

Pour terminer la construction des bordés il

faut stratifier l’ensemble, c’est pratiquement fait. C’est moins long que prévu

(pour une fois).

J’ai choisi de poser le tissu de verre 200

gr/m² sur la dernière couche d’imprégnation du bois et de travailler par

petites surfaces, les plus horizontales possibles.

J’ai couché la coque en basculant le

« chantier » sur les pans coupés, j’ai alors compris leur utilité. En

effet depuis le début je me demandai pourquoi l’architecte avait prévu cette

forme pour ces supports (mes tibias s’en rappellent encore) et j’ai bien failli

les couper pour les rendre moins agressifs.

Les premiers panneaux de tissu ont gardé

quelques bulles d’air, je vais corriger cela avant finition ; les suivants

sont bien mieux appliqués. La consommation de résine est de l’ordre de 1.1 fois

le poids du tissu.

·

Retournement de la

coque

Cette fois ci je vais vraiment pouvoir

l’envisager ; je suis impatient, mais je ne dispose pas encore de la

plaque inox de protection de la quille (je viens juste de la commander) de plus

il serait bien de faire une couche de peinture d’impression avant. Alors …

Les bras supplémentaires n’étant pas toujours

disponibles j’ai imaginé pour ce retournement un système de sangles accrochées à

la charpente de l’atelier. Cela devrait éviter les gros efforts et me permettre

de mieux maitriser mon temps de travail.

Affaire à suivre.

·

Gouvernail

A l’occasion d’un déplacement en région

parisienne j’ai rendu visite à la société « Nénuphar » à NEMOURS. Je

pensais me rendre chez un commerçant, en fait-il s’agit d’un atelier de

fabrication de gréement et de voiles ! J’ai malgré tout été bien accueilli

et j’ai pu visiter les ateliers et obtenir les conseils espérés. J’ai également

acheté la tête de safran. L’ensemble du gouvernail est réalisé.

·

Et puis …..

Découpe des dernières plaques de

contreplaqué, au total la scie sauteuse aura parcouru 400 m, pas mal pour une

machine de G.S.B.

Pose de 15 m² de tissu de verre, consommation

de 12 kg de résine et c’est loin d’être terminé

Pour finir cette article merci aux nombreux

visiteurs de ce blog ; il totalise à ce jour 1100 pages lues avec un pic

de 23 le 16 avril. N’hésitez pas à me faire part de vos commentaires ou à me

donner vos conseils.